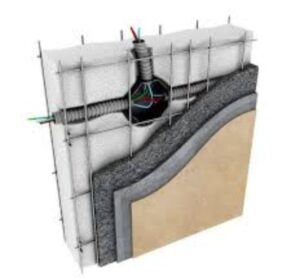

Panel constructivo EPS

El panel constructivo está compuesto por mallas de acero, vinculadas mediante conectores electro soldados, entre las que se interpone un placa de poliestireno expandido creando un núcleo de eps , depende de la estructura de la construcción es el espesor y densidad adecuada para cada construcción.

CARACTERÍSTICAS

Para construir íntegramente una vivienda o para cerramientos interiores y exteriores en edificios de viviendas en altura, oficinas y plantas industriales con estructuras de hormigón armado autónomas. También para muros divisorios interiores, escaleras, bauleras, salas de reuniones, etc. Resisten cargas de flexo compresión con flexión dominante, losas, cubiertas, entrepisos y paredes o muros sometidos a presiones o fuerzas normales a su plano.

- Densidad del EPS: estándar de 10-12kg/m3 .

- Espesores frecuentes: 8-10 cm para losas y cubiertas.

- Hierros longitudinales y transversales: Diámetro: 2,5 mm.

- Forma: rectángulo de 5 x 10 cm acero de alta resistencia Acero trefilado.

- Tensión proporcional: 550 MPa. Conectores: Diámetro: 2,5 mm a 45 ° en ambos sentidos. Acero trefilado.

- Tensión proporcional: 550 MPa.

Nivelación del terreno este procedimiento se efectúa con maquinaria. Para ellos primeramente es necesario tener un replanteo previo de la fundación, esta puede ser superficial, semi profunda o profunda, para cada caso se necesitarán maquinarias distintas y la elección del tipo de fundación dependerá del estudio de suelo que realice un profesional y de la magnitud de la estructura a ejecutar. Para analizar un caso práctico a modo de ejemplo.

Movimiento de Suelo Se comenzará retirando la capa vegetal del suelo, posteriormente se realizará un desmonte o terraplén dependiendo de los niveles existentes vs niveles del proyecto. Posteriormente se compacta la sub base (la maquinaria empleada depende del tipo de suelo que se tenga). Luego se compacta la base con suelo seleccionado y apto, para luego encima de este realizar la fundación superficial.

Una vez que tengo compactada la base se procede a replantear los bordes de la platea. Los mismos son encofrados para poder contener el hormigón que se va a verter en ella. Se procede a colocar la armadura necesaria según proyecto ejecutivo para luego hormigonar. En caso de disponer de otro tipo de fundación, como ser pilotes, primeramente, se replantean los pozos, se efectúan las perforaciones, se baja la armadura y finalmente se llenan estos pozos con hormigón elaborado. Teniendo en cuenta que se deben dejar pelos de vinculación para luego ejecutar las vigas de fundación y arriostramiento.

Una vez finalizada la fundación, se procede a replantear los ejes de los muros. Se marca con una chocla el eje centrar y los bordes de los muros. Estos últimos son de utilidad para el paso siguiente que es colocar los pelos que unirán la platea con los paneles. Estos pelos van dispuestos cada 40 cm en formación de 3 bolillos. De un largo total de 50 cm, de los cuales 10 cm quedan incorporados en la fundación mediante anclaje químico bicomponente.

Se deberá realizar el replanteo y la señalización de los ejes principales, eje del panel y línea de anclaje. La línea de anclaje es el espesor del panel dividido en dos, más 1 cm.

Iniciar la perforación una vez que el hormigón haya fraguado. La perforación se debe realizar con roto percusión. La profundidad de perforación debe ser de 7 cm y la distancia entre perforaciones será cada 40 cm sobre el lado exterior del panel.

Cortar varillas de acero estructural de 6 mm de diámetro, en partes de 50 cm de longitud y verificar que las varillas de anclaje estén libres de oxidación. Limpiar el orificio dejándolo libre de partes sueltas. Los anclajes se deben colocar una vez haya fraguado el hormigón y tenga la resistencia adecuada para la colocación de las varillas. Se realizará la colocación de los anclajes que se ubicarán en la parte externa del panel, para dar facilidad al montaje de los mismos. Introducir las varillas en los orificios correspondientes. Siempre se deberá comenzar por una esquina, para continuar en los dos sentido, siempre cuidando el mantener los ángulos del proyecto.

Si esta es la alternativa elegida, se deberá complementar los recintos cerrados sucesivamente minimizando la necesidad de puntales.

Colocar sucesivamente los paneles sobre el piso hasta completar la longitud del muro a montar cortando el sobrante. Vincular los mismos mediante la yuxtaposicón de las solaparas de las mallas y atar cuadro por medio. En caso de techos inclinados preparar timpanos y vincular los cortes con malla plana. Dar vuelta el conjunto y realizar las ataduras de solapes y mallas de vinculación. Levantar el muro ya armado y ubicar sobre la línea de hierros de anclaje. Vincular los paneles con los hierro de anclaje mediante dos ataduras por hierro (en la medida de los posible pasantes). Una vez montado, aplomar el muro completo en el plano del mismo. Para salvar eventuales desniveles de la fundación acuñando el muro en caso de ser necesario. Utilizar muros perpendiculares para rigidizar el muro montado fuera de su plano atendiendo siempre el aplomado en el propio plano de los muros perpendiculares agregados. Una vez vinculados los paneles a la fundación y a cada esquina queda materializado correctamente el plano del muro. Esta alternativa tiene como ventaja que los encuentros con losa o cubierta se pueden preparar en el piso. Las ventanas pueden cortarse directamente sobre la pared ya montada. En dinteles y puertas usar paneles recortados.

Para realizar las instalaciones se recomienda usar una pistola de calor para deprimir la zona en donde ira alojada la cañería. En caso de instalación sanitaria y de gas, no solo basta con deprimir el núcleo de EPS del panel, sino que también hay que cortar la malla del mismo. Este corte se puede hacer siempre y cuando no se corten los conectores que vinculan trasversalmente ambas mallas del panel. Posterior a haber realizado las instalaciones y una vez fijadas con alambre o precintos, se debe adicionar mallas en las zonas en donde se haya cortado o interrumpido la continuidad de la misma.

Una vez aplomado y escuadrados los muros y que no hayan quedado instalaciones por colocar, además de que se hayas realizado las pruebas hidráulicas correspondientes de las mismas, se procede a realizar el proyectado del mortero sobre el muro.

Este proyectado cuenta con una dosificación acorde a las necesidades estructurales. Y además cuenta con un determinado asentamiento a plasticidad para que sea posible su proyección por maquinas destinadas a tal fin.

La proyección del concreto convierte todos los cerramientos y forjados conformados por paneles, así como a sus uniones, en elementos rígidos y monolíticos. La estructura así lograda posee un altísimo grado de hiperestaticidad por vínculos internos, a la par que una muy elevada ductilidad, por lo que su reserva de carga plástica es por demás significativa, aunque no se la tiene en cuenta a la hora de evaluar las capacidades resistentes.

La operación de proyección neumática del concreto se realiza en dos pasadas. La primera de 2 cm de espesor, que cubre la malla de acero, y la segunda de terminación hasta alcanzar el espesor final necesario de 3 cm. Para ello se utilizan guías, a modo de fajas, que pueden ser simplemente caños de acero de sección cuadrada de 20 mm, contra los que se cortan los espesores de concreto proyectados.

El enlucido será a elección del proyectista con materiales convencionales (enduido y pintura sobre superficies maestreadas, yeso, salpicado plástico, pintura elastomérica, etc.). En el caso de planos horizontales o inclinados, como forjados o cubiertas de techo, una vez colocados y vinculados los paneles entre sí, se apuntalan y luego del primer proyectado de la cara inferior se procede al colado de la capa de compresión, de 5 cm de espesor de hormigón convencional, según criterio de condiciones estructurales.

El curado resulta de fundamental importancia, como en todos los hormigones, al que deben ser sometidas las superficies expuestas a los agentes atmosféricos. Un correcto curado consiste en permitir que tenga lugar el proceso de hidratación del cemento, evitando la evaporación prematura del agua libre, para lo cual es necesario mantener la humedad superficial (rociado frecuente con agua, o aplicación de membranas de curado tipo AnTisol, cuidando especialmente la exposición directa a la radiación solar y al viento). Es frecuente obtener con la dosificación recomendada, resistencias a la compresión muy superiores a 20 MPa.

Es un factor importante para la calidad final del concreto, la enérgica compactación proporcionada por los medios neumáticos de aplicación y esto influye también sobre los altos valores de resistencia característica alcanzables. En el caso de que el sistema se use para una ampliación de una construcción ya existente, la vinculación de ambos se realiza de igual manera que se explicó anteriormente en el montaje. En un principio se debe reconocer la estructura resistente de la construcción actual para sobre esta misma realizar los anclajes correspondientes. Previamente se debe verificar que la estructura actual pueda soportar las cargas adicionales, caso contrario se efectuaran los refuerzos correspondientes según planteara el proyectista. En la unión de construcción tradicional con la del panel se deben tomar ciertas particularidades. En caso de querer tener un paño liso, se deberá picar el revoque existente para vincular por medio de una malla plástica o metal desplegado liviano para luego proyectar y enrasar a plomo del revoque terminado. Las superficies con mortero endurecido deberán tratarse con sustancias adherentes para evitar solapamiento y fisuraciones. Otra alternativa es generar una cuña en la unión de ambos sistemas y posteriormente tratarla con productos impermeabilizantes para evitar cualquier filtración de humedad.

VENTAJAS

- 70 % más aislante

- 25 % más rápido

- 25 % más económico que la construcción tradicional